试分析大理石平台的误差类型与加工工序介绍

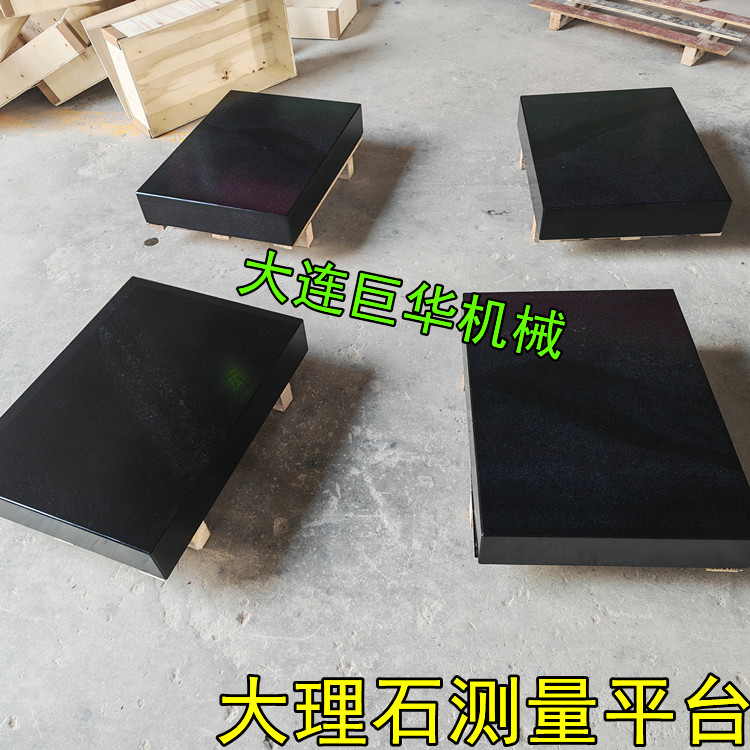

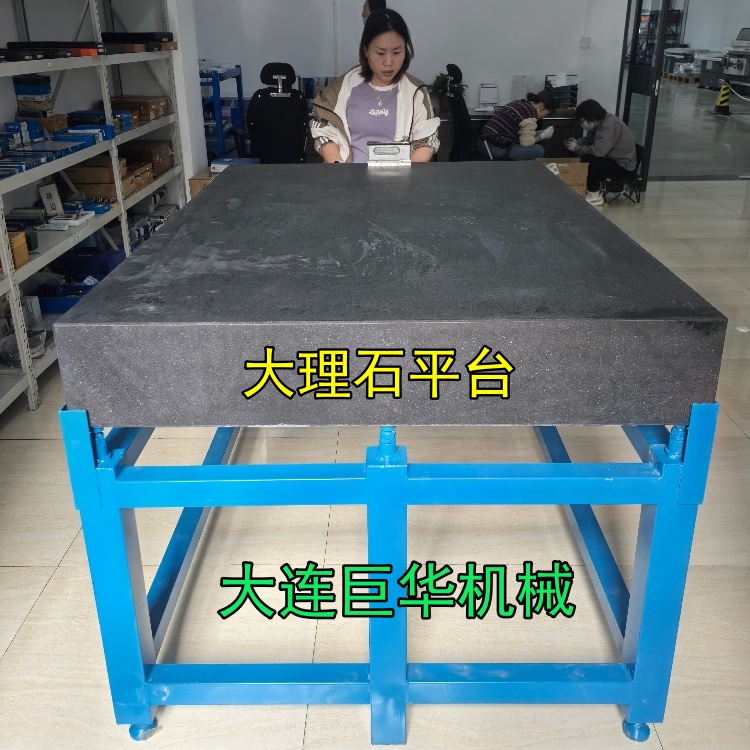

大理石平台作为一种岩石平板,较主要的特点就是精度稳定、维护方便。大理石平板等大理石量具有一个共同优点就是,大理石材质经过了长期 时效,内应力 消失,材质稳定性非常高,不会变形,而且组织结构稠密、表面光滑耐磨、粗糙度数值小。花岗石平板具有耐酸、耐碱、耐腐蚀、抗磁等特性。

在目前的大理石平台应用领域普遍存在不重视模样密度变化的现象,特别是模型在委托外厂加工时水分不易控制,经常性出现浇注时铁水从浇口中反喷或铸件出现冷隔、浇不足等现象。为此在生产过程中应加强对模型密度的检验,增加对模型的烘干时间等方法;EPS珠粒经工艺实验选定后,不能随意改变原料生产厂家。预发时用称量工具控制珠粒密度,改变凭人工经验控制珠粒密度的方法。合适的造型工艺不但能够保证机床铸件、大型铸件质量, 能够降低铸造成本。

大理石平台的误差分类分为系统误差、偶然误差和粗差,其中偶然误差包括外界条件因素和人为观测误差。

1、系统误差的特点

由测量方法或系统本身造成的误差,无可避免和降低,但是由于具有系统性,可以由一些方法xiaochu(比如经纬仪盘左盘右相减来xiaochu系统误差);

2、偶然误差的特点

对称性(正负差不多),峰值性(误差小的比误差大的要多),抵偿性(相加接近0),有限性(误差保持在 范围)。减少的方法就是正确观测时间、避免观测人的疲劳,考虑天气等因素,并在观测方法上改进(如往返测)。

3、粗差的特点

没有确定性。是由于人为错误产生。

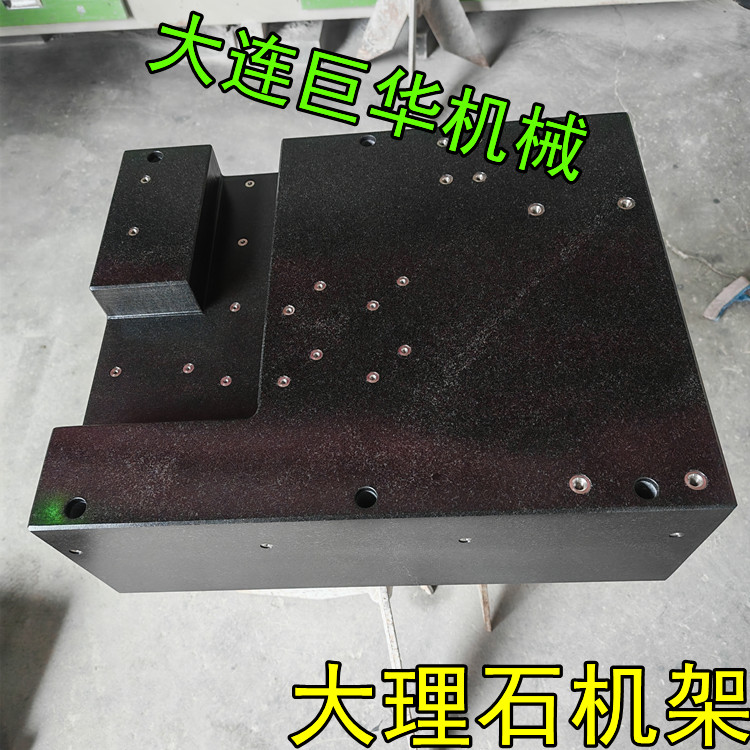

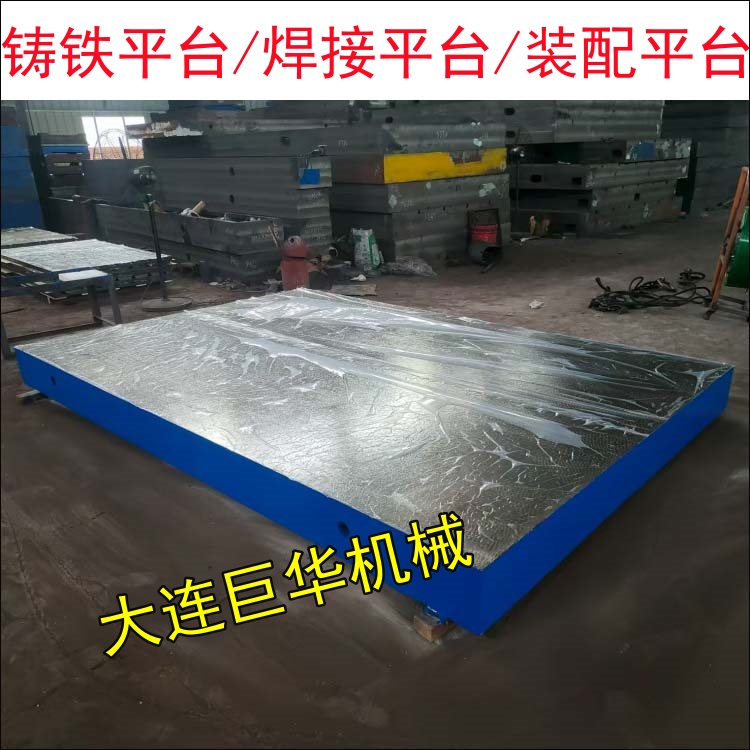

大理石平台的制造过程简单来说就是把一块棱角分明的野生石头加工成一块工艺品的复杂过程,中间会用到大型的机械加工设备,也会用到人工研磨。那么大理石平台加工工艺是怎样的一个工序呢?下面简单介绍一下。

1、锯割加工

用锯石机将大理石荒料锯割成所需厚度的毛板或条状、块状等形状的半成品。该工序属于粗加工工序。

2、研磨抛光工序

将锯好的毛板进一步加工,使耐力板厚度、平整度、光泽度达到要求,该工序需要通过几个步骤完成, 先要粗磨校平,还要经过半细磨、细磨、精磨及抛光,是大理石加工中复杂的作业。

3、切断工序

用切机将毛板或抛光板按订货要求的长、宽尺寸进行定形切断加工,切断加工常用设备有纵向多锯片切机、双锯片切机、横向切机、桥式切机、悬臂式切机、手摇切机等。

4、辅助加工

大理石加工除上述主要工序之外,按装修的具体需要,常常要磨边、倒角、开孔洞、钻眼、铣花边等。

5、检验修补工序

大理石板材难免有裂隙、孔眼,加工过程中也常产生断裂、划痕、碰边等缺陷。通过清洗检验,可以入库,缺陷不严重的可以粘接、修补减少废品率,这一工序通常是手工作业,有些引进生产线采用自动连续修补机,修补处要求与原材质色泽基本一致。

6、凿切加工

作为古老的石材加工方法,这种方法简单、灵活、方便,适用于外加工。

大理石平台长时间使用会产生磨损,导致精度下降,此时大理石平台需要精度维护,使大理石平台保持精度准确。

1、粗磨:先将需要维修的大理石平台粗磨,粗磨的用意是将大理石平台的厚度和平度符合标准。

2、半细磨:将粗磨后的大理石平台,进行二次半细磨,半细磨的用意是去除比较深的划痕后可以达到标准的平度。

3、细磨:细磨大理石平台的板面,用意是将半细磨的板面平度 进一步的精度化达到有精度的基础上。

4、人工手工精磨:将细磨带有精度的大理石平台进行人工手工精磨,精磨的用意是将带有精度的大理石平台,细致的进一步精研精度直接达到需求精度为止。

5、抛光:将精研细磨后达到标准精度的大理石平台进行抛光,抛光后的大理石平台表面光滑耐磨性高、平面粗糙度数值小,确保了精度稳定了大理石平台完成了。

注意大理石平台精度维护过程需要在恒温室进行加工研制维修。放置恒温室5-7天,精度不再反弹变化,大理石平台维修完成。